1. アルミニウムおよびアルミニウム合金特殊精密押出材の特性

このタイプの製品は、特殊な形状、薄い肉厚、軽量な単位重量、そして非常に厳しい公差要件を特徴としています。このような製品は通常、アルミニウム合金精密(または超精密)プロファイル(パイプ)と呼ばれ、このような製品を製造する技術は精密(または超精密)押出成形と呼ばれます。

アルミニウム合金特殊精密(または超精密)押出成形品の主な特徴は次のとおりです。

(1)品種が多く、少量生産であり、その多くは特殊用途の押出材料であり、パイプ、棒材、異形材、線材など、様々な合金や状態の押出製品を含む、ほぼあらゆる分野、人々の生活のあらゆる側面で使用されています。断面積が小さく、肉厚が薄く、軽量で、少量生産であるため、一般的に生産体制を整えることは容易ではありません。

(2)複雑な形状や特殊な輪郭を持ち、主に異形、扁平、幅広、翼状、歯状、多孔質の異形材またはパイプ状であり、単位体積あたりの表面積が大きく、製造技術が困難である。

(3)幅広い用途、特殊な性能・機能要件。製品の使用要件を満たすため、多くの合金状態が選択され、1×××シリーズから8×××シリーズまでのほぼすべての合金と数十種類の処理状態を網羅し、高い技術内容を備えています。

(4)外観が精巧で、壁の厚さが薄く、一般的には0.5mm以下ですが、中には0.1mm程度に達するものもあります。1メートルあたりの重さは数グラムから数十グラムですが、長さは数メートル、数百メートルに達することもあります。

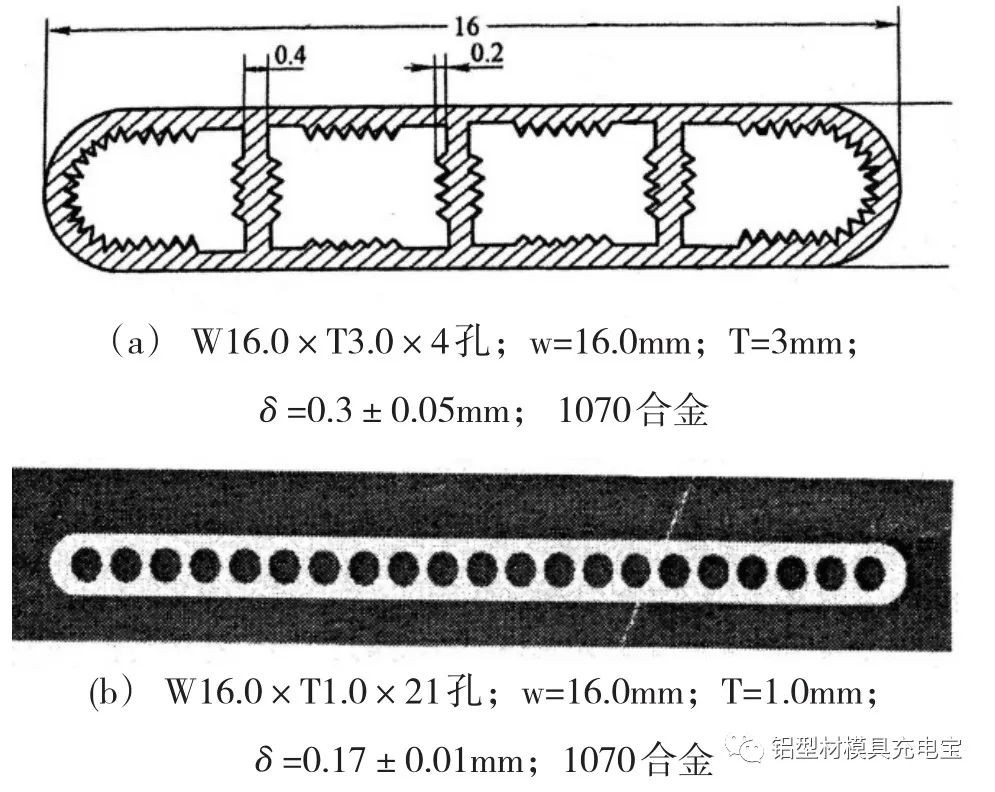

5)断面の寸法精度と幾何公差の要求は非常に厳しく、一般的に小型アルミニウム合金精密プロファイルの公差はJIS、GB、ASTM規格の特級公差の2倍以上厳しくなっています。一般精密アルミニウム合金プロファイルの壁厚公差は±0.04mm~0.07mmの範囲に収まるのに対し、超精密アルミニウム合金プロファイルの断面寸法公差は±0.01mmに達することもあります。例えば、ポテンショメータに使用される精密アルミニウムプロファイルの重量は30g/m、断面寸法の公差範囲は±0.07mmです。織機用精密アルミニウムプロファイルの断面寸法公差は±0.04mm、角度偏差は0.5°未満、曲げ角度は0.83×Lです。もう一つの例は、幅20mm、高さ1.7mm、肉厚0.17±0.01mm、穴数24の自動車用高精度極薄フラットチューブで、典型的な超精密アルミ合金プロファイルです。

(6)技術的含有量が高く、製造が非常に困難であるため、押出設備、工具、ビレット、製造工程に特殊な要件が求められる。図1は、いくつかの小型精密アルミニウム合金形材の断面の例である。

2. アルミニウム合金特殊精密押出材の分類

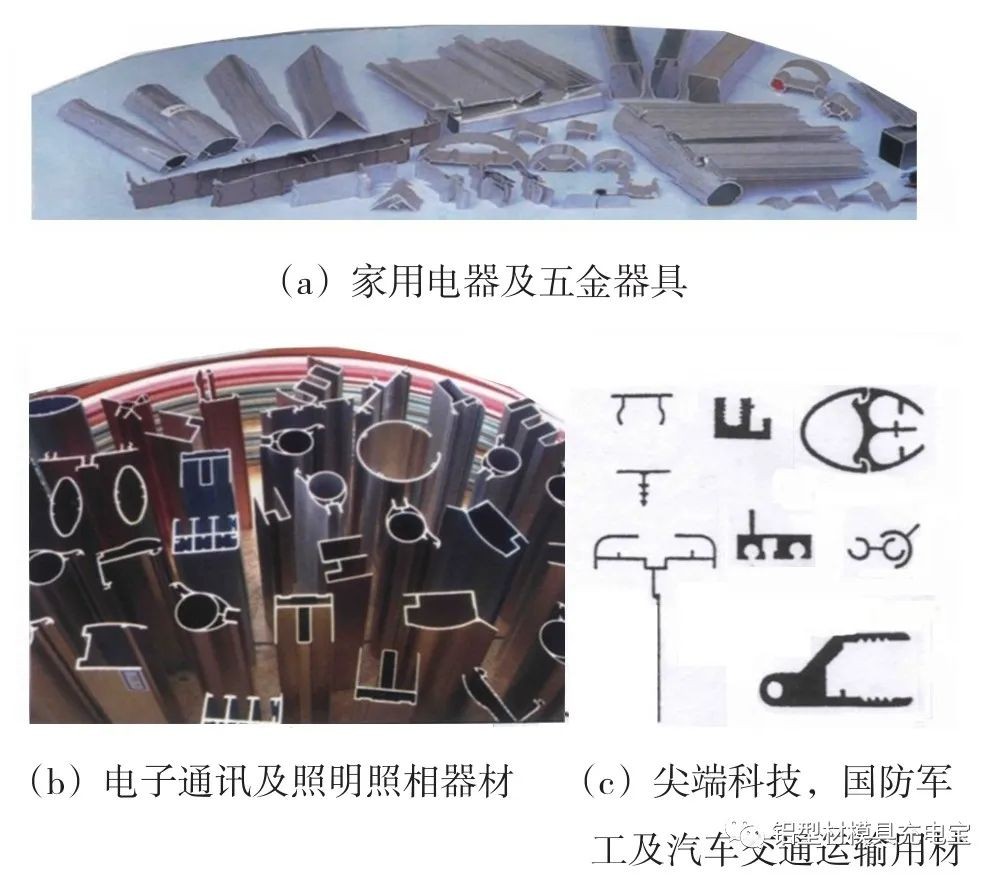

精密または超精密アルミニウム合金押出成形品は、電子機器、通信機器、先端科学、国防・軍事産業、精密機械機器、弱電機器、航空宇宙、原子力産業、エネルギー・電力、潜水艦・船舶、自動車・輸送機器、医療機器、金物工具、照明、写真、電子機器などに広く使用されています。一般的に、精密または超精密アルミニウム合金押出成形品は、外観特性によって2つのカテゴリに分類されます。1つは、寸法が小さいプロファイルです。このタイプのプロファイルは、超小型プロファイルまたはミニシェイプとも呼ばれます。その全体サイズは通常わずか数ミリメートルで、最小壁厚は0.5mm未満、単位重量は1メートルあたり数グラムから数十グラムです。サイズが小さいため、通常、厳しい公差が求められます。たとえば、断面寸法の公差は±0.05mm未満です。さらに、押出製品の真直度とねじれに対する要求も非常に厳しいです。

もう1つは、断面サイズはそれほど小さくないが寸法公差が非常に厳しいプロファイル、または断面サイズは大きいが断面形状が複雑で肉厚が薄いプロファイルである。図2は、日本企業が自動車エアコンコンデンサー用に特殊分割ダイを備えた16.3MN横型油圧プレスで押し出した異形管(工業用純アルミニウム)を示している。このタイプのプロファイルの押し出し成形の難しさは、前者の極小プロファイルに劣らない。断面サイズが大きく、公差が非常に厳しい押出プロファイルは、高度な金型設計技術だけでなく、ブランクから完成品までの全製造プロセスにわたる厳格な管理技術も必要とする。

1980年代初頭以来、コンフォーム連続押出技術の実用化と産業技術の発展により、小型および超小型プロファイルの押出が急速に発展しました。しかし、設備の制限、製品品質要件、押出技術の進歩など、さまざまな理由により、従来の押出装置による小型プロファイルの生産は依然として大きな割合を占めています。図2は、従来のスプリットダイスの押出の精密プロファイルを示しています。金型の寿命(特にシャントブリッジと金型コアの強度と耐摩耗性)と押出中の材料の流れが、その生産に影響を与える主な要因となります。これは、プロファイルを押し出す際に、金型コアのサイズが小さく、形状が複雑であり、強度と耐摩耗性が金型の寿命に影響を与える重要な要因であるためです。金型寿命は直接生産コストに影響します。一方、多くの精密プロファイルは薄肉で形状が複雑であり、押出プロセス中の材料の流れがプロファイルの形状と寸法精度に直接影響します。

ビレット表面の酸化膜や油脂が製品に流入するのを防ぎ、製品の品質の均一性と信頼性を確保するために、設定温度まで加熱したビレットを押出前に剥離(ホットピーリング)し、その後すぐに押出バレルに投入して押出成形を行います。同時に、押出成形後の過剰な圧力を除去し、次の押出成形時にガスケットを取り付ける工程において、ガスケットに油脂や汚れが付着するのを防ぐため、押出成形されたガスケットは清潔に保つ必要があります。

特殊精密アルミニウム合金押出材は、断面寸法精度、形状・位置公差に基づき、特殊精密アルミニウム合金形材と小型(ミニチュア)超高精度アルミニウム合金形材に分けられます。一般的に、その精度は国家規格(GB、JIS、ASTMなど)を超えており、超高精度は特殊精密アルミニウム合金形材と呼ばれます。例えば、寸法公差は±0.1mm以上、破断面の肉厚公差は±0.05mm~±0.03mm以内の型材やパイプなどです。

精度が国家標準の超高精度の2倍以上の場合、小型(ミニチュア)プロファイルまたはパイプの場合、形状公差±0.09mm、壁厚公差±0.03mm〜±0.01mmなどの小型(ミニチュア)プロファイルまたはパイプなどの超高精度アルミ合金プロファイルと呼ばれます。

3. アルミニウムおよびアルミニウム合金特殊精密押出材料の開発展望

2017年、世界のアルミニウム加工材料の生産量と販売量は6000kt / aを超え、そのうちアルミニウムとアルミニウム合金押し出し材の生産量と販売量は25000kt / aを超え、アルミニウムの総生産量と販売量の40%以上を占めました。 アルミニウム押し出し中棒が90%を占め、そのうち一般形材と棒、中小型土木建築形材が棒の80%以上を占め、大中型形材と特殊特殊形材と棒は約15%に過ぎませんでした。 パイプはアルミニウム合金押し出し材の約8%を占め、異形管と特殊特殊管は約20%に過ぎません。 以上から、アルミニウムとアルミニウム合金押し出し材の生産量と販売量が最も多く、最も広く使用されているのは、中小型土木建築形材、一般形材、棒、パイプであることがわかります。特殊形状、棒鋼、パイプは約15%に過ぎませんが、これらの製品の主な特徴は、特殊な機能や性能を備えていること、特定の用途に特化していること、規格サイズが大きいか小さいか、寸法精度や表面品質の要件が極めて高いことです。そのため、品種が多く、ロット数が少なく、特殊な工程を追加したり、特殊な設備や工具を追加したりする必要があり、生産が困難で技術的要件が高く、生産コストが高く、付加価値が高くなります。

科学技術の進歩と人々の生活水準の継続的な向上に伴い、アルミニウムおよびアルミニウム合金押出製品の生産量、品質、種類に対する要求はますます高まっており、特に近年では、製品のパーソナライズ化の出現により、パーソナライズされた特性と特定の用途を備えた特殊なプロファイルとパイプの開発が促進されています。

超精密プロファイルは、電子機器、通信機器、郵電機器、精密機械、精密機器、弱電機器、航空宇宙、原子力潜水艦・船舶、自動車産業などの小型・薄肉・断面サイズの超精密部品の分野で広く使用されています。通常、公差要求は非常に厳しく、例えば、断面外形寸法公差は±0.10mm未満、肉厚公差は±0.05mm未満です。さらに、押出製品の平坦度、ねじれ、その他の形状および位置公差も非常に厳格です。さらに、特殊小型超精密アルミニウム合金プロファイルの押出工程では、設備、金型、プロセスに非常に厳しい要求が課せられます。現代産業の急速な発展、最先端の国防や科学研究などの事業、個性化度の向上により、小型超精密プロファイルの数、種類、品質はますます高くなっています。近年、多くの高品質の小型超精密アルミニウム合金プロファイルが開発、生産されていますが、まだ市場のニーズを満たすことができていません。特に、小型超精密アルミニウム合金プロファイルの生産における国内の技術と設備は、国際先進レベルとの間に依然として大きなギャップがあり、国内外の市場の需要を満たすことができず、追いつく必要があります。

4. 結論

アルミニウムおよびアルミニウム合金の特殊精密押出材(形材およびパイプ)は、形状が複雑で、肉厚が薄く、寸法公差や形状・位置精度に対する要求が非常に厳しく、技術含有量が高く、高品質・高精細な材料の生産が困難なため、国民経済と国防に不可欠な基幹材料であり、用途が極めて広く、将来性が有望な材料です。この製品の製造には、ビレット、金型、押出設備、そして押出工程に特別な要件があり、優れた製品を大量生産するためには、一連の重要な技術課題を解決する必要があります。

MAT AluminumのMay Jiangによる編集

投稿日時: 2024年4月7日