建設用アルミ形材の決済方法は、一般的に計量決済と理論決済の2種類があります。計量決済は、梱包材を含めたアルミ形材製品の重量を測定し、実重量にトン単価を乗じて決済金額を算出します。理論決済は、形材の理論重量にトン単価を乗じて算出されます。

計量精算の際、実際の計量値と理論計算値に差異が生じます。この差異には複数の原因が考えられます。本稿では、主に3つの要因、すなわちアルミプロファイルの母材厚さのばらつき、表面処理層のばらつき、そして梱包材のばらつきによって生じる重量差について分析します。これらの要因を管理することで、差異を最小限に抑える方法について解説します。

1.基材の厚さの違いによる重量差

プロファイルの実際の厚さと理論上の厚さには差があり、その結果、計量された重量と理論上の重量にも差が生じます。

1.1 厚さの差異に基づく重量計算

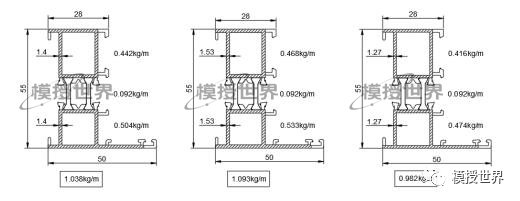

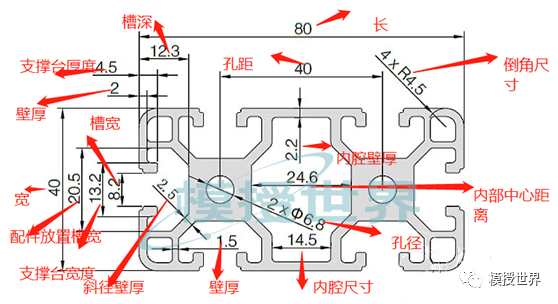

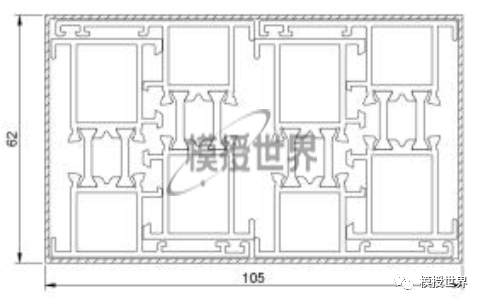

中国規格GB/T5237.1によれば、外径が100mm以下、公称厚さが3.0mm未満のプロファイルの場合、高精度偏差は±0.13mmです。厚さ1.4mmの窓枠プロファイルを例にとると、理論上の1メートルあたりの重量は1.038kg/mです。プラス偏差が0.13mmの場合、1メートルあたりの重量は1.093kg/mとなり、差は0.055kg/mです。マイナス偏差が0.13mmの場合、1メートルあたりの重量は0.982kg/mとなり、差は0.056kg/mです。963メートルで計算すると、1トンあたり53kgの差があります(図1参照)。

図は、公称厚さ1.4mmの断面の厚さのばらつきのみを考慮していることに注意してください。すべての厚さのばらつきを考慮すると、実重量と理論重量の差は0.13/1.4*1000=93kgになります。アルミプロファイルの母材厚さのばらつきによって、実重量と理論重量の差が決まります。実厚さが理論厚さに近いほど、実重量も理論重量に近づきます。アルミプロファイルの製造過程では、厚さが徐々に増加します。つまり、同じ金型で製造された製品の実重量は、最初は理論重量よりも軽く、その後理論重量と同じになり、その後理論重量よりも重くなります。

1.2 逸脱を制御する方法

アルミプロファイル金型の品質は、プロファイルのメートル当たり重量を制御する上で重要な要素です。まず、成形ベルトと金型の加工寸法を厳密に管理し、出力厚さが要件を満たすようにする必要があります。精度は0.05mm以内に制御されます。次に、生産プロセスを制御するために、押出速度を適切に管理し、規定回数の成形後にメンテナンスを実施する必要があります。さらに、金型に窒化処理を施すことで、成形ベルトの硬度を高め、厚さの増加を遅らせることができます。

2.異なる壁厚要件に対する理論重量

アルミプロファイルの肉厚には公差があり、顧客によって製品の肉厚に対する要求は異なります。肉厚公差の要件に応じて、理論上の重量は変動します。一般的には、正の偏差または負の偏差のみが必要です。

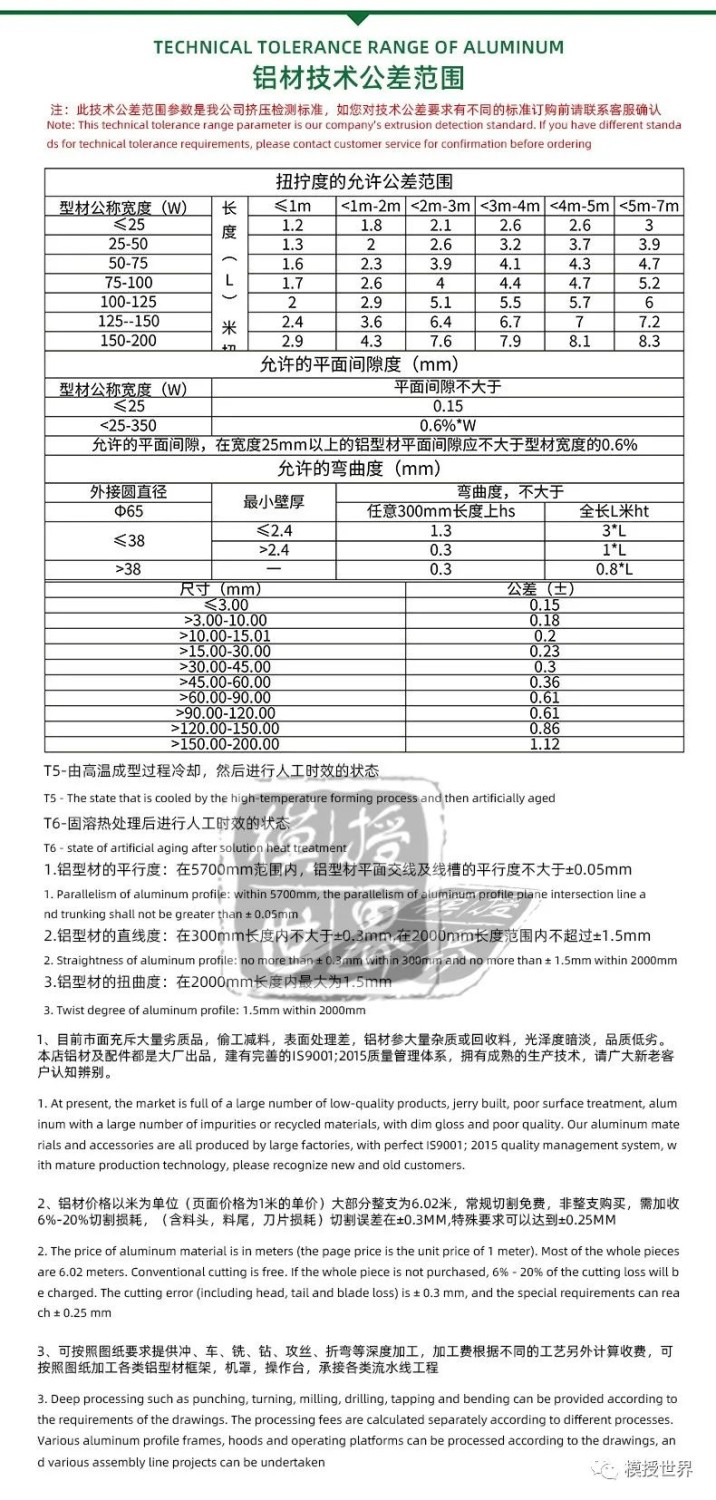

2.1 正偏差の理論上の重み

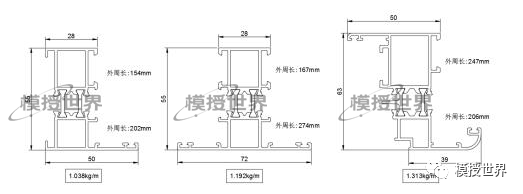

壁厚に正の公差があるアルミプロファイルの場合、ベース材の重要な耐荷重面積は、測定された壁厚が1.4mmまたは2.0mm以上である必要があります。正の公差がある場合の理論上の重量の計算方法は、壁厚を中心にした偏差図を描き、1メートルあたりの重量を計算することです。例えば、壁厚が1.4mmで、正の公差が0.26mm(負の公差は0mm)のプロファイルの場合、中心偏差での壁厚は1.53mmです。このプロファイルの1メートルあたりの重量は1.251kg/mです。計量目的の理論上の重量は、1.251kg/mに基づいて計算する必要があります。プロファイルの壁厚が-0mmの場合、1メートルあたりの重量は1.192kg/m、+0.26mmの場合、1メートルあたりの重量は1.309kg/mです(図2を参照)。

壁厚1.53mmの場合、1.4mm部分のみを最大偏差(Z-max偏差)まで増加させた場合、Z-max正偏差と中央壁厚との重量差は(1.309 - 1.251)×1000 = 58kgとなります。すべての壁厚がZ-max偏差に達した場合(可能性は低いですが)、重量差は0.13/1.53×1000 = 85kgとなります。

2.2 負の偏差に対する理論上の重み

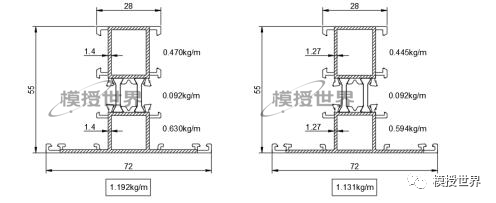

アルミニウムプロファイルの場合、壁厚は規定値を超えてはなりません。つまり、壁厚の許容差はマイナス方向となります。この場合の理論重量は、マイナス方向の許容差の半分として計算されます。例えば、壁厚1.4mmでマイナス方向の許容差が0.26mm(プラス方向の許容差は0mm)のプロファイルの場合、理論重量は許容差の半分(-0.13mm)に基づいて計算されます(図3参照)。

肉厚1.4mmの場合、1メートルあたりの重量は1.192kg/mですが、肉厚1.27mmの場合、1メートルあたりの重量は1.131kg/mです。両者の差は0.061kg/mです。製品の長さを1トン(838メートル)とすると、重量差は0.061 * 838 = 51kgとなります。

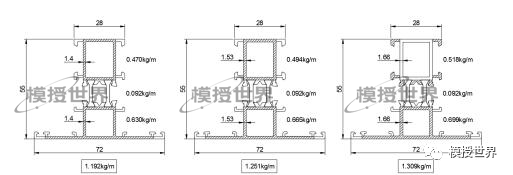

2.3 壁厚の異なる場合の重量計算方法

上の図から、本稿では異なる壁厚を計算する際に、すべての断面に適用するのではなく、公称壁厚の増分または減少値を使用していることがわかります。図中の斜線で塗りつぶされた領域は公称壁厚1.4mmを表し、その他の領域は機能スロットおよびフィンの壁厚に対応しており、GB/T8478規格における公称壁厚とは異なります。したがって、壁厚を調整する際には、主に公称壁厚に焦点を当てます。

材料除去中の金型壁厚の変動に基づくと、新規に製作された金型の壁厚はすべてマイナスの偏差を示すことが観察されます。したがって、公称壁厚の変化のみを考慮することで、計量重量と理論重量の比較をより保守的なものとすることができます。公称壁厚以外の領域の壁厚は変化しますが、限界偏差範囲内での比例壁厚に基づいて計算できます。

例えば、公称壁厚1.4mmの窓・ドア製品の場合、1メートルあたりの重量は1.192kg/mです。壁厚1.53mmの窓・ドア製品の1メートルあたりの重量を計算するには、比例計算法を適用します。1.192/1.4 * 1.53となり、1メートルあたりの重量は1.303kg/mとなります。同様に、壁厚1.27mmの場合、1メートルあたりの重量は1.192/1.4 * 1.27となり、1メートルあたりの重量は1.081kg/mとなります。他の壁厚にも同様の計算方法を適用できます。

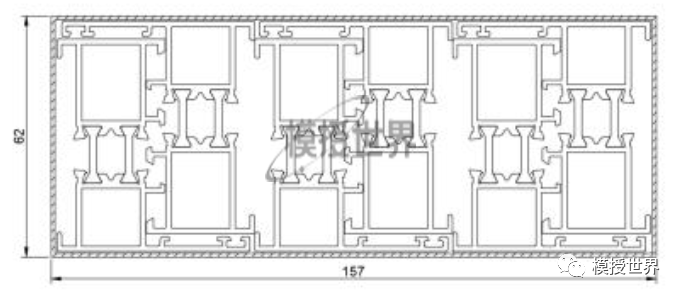

壁厚1.4mmのケースでは、すべての壁厚を調整すると、計量重量と理論重量の差は約7%~9%になります。例えば、次の図をご覧ください。

3.表面処理層の厚さによる重量差

建築用アルミニウムプロファイルは、一般的に酸化、電気泳動、スプレーコーティング、フッ素カーボンなどの処理が施されています。これらの処理層を加えることで、プロファイルの重量が増加します。

3.1 酸化および電気泳動プロファイルにおける重量増加

酸化・電気泳動処理による表面処理後、厚さ10μm~25μmの酸化膜と複合膜(酸化膜と電気泳動塗膜)の層が形成されます。表面処理膜は重量を増加させますが、アルミニウム形材は前処理工程である程度重量が減少します。重量増加は大きくないため、酸化・電気泳動処理後の重量変化は一般的に無視できます。ほとんどのアルミニウムメーカーは、重量増加なしで形材を加工しています。

3.2 スプレーコーティングプロファイルの重量増加

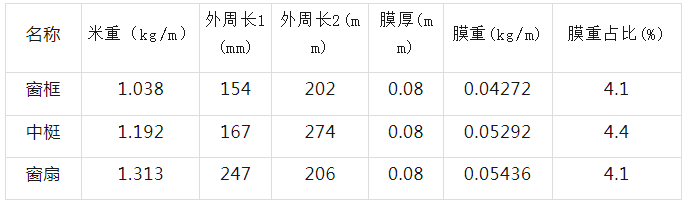

スプレー塗装されたプロファイルは、表面に40μm以上の粉体塗料層を有しています。粉体塗料の重量は厚さによって異なります。国家規格では、60μm~120μmの厚さが推奨されています。粉体塗料の種類によって、同じ膜厚でも重量が異なります。窓枠、窓枠、窓サッシなどの量産製品では、外周に単一の膜厚でスプレー塗装されており、その周囲長のデータは図4に示されています。プロファイルのスプレー塗装後の重量増加は表1に示されています。

表のデータによると、ドアや窓のプロファイルにスプレー塗装を施すと、重量増加は約4~5%となります。プロファイル1トンあたり、約40~50kgです。

3.3 フッ素カーボン塗料スプレーコーティングプロファイルの重量増加

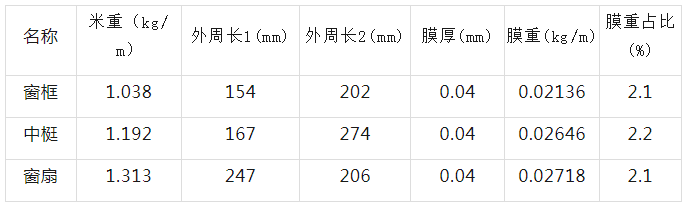

フッ素樹脂スプレー塗装された製品の平均塗膜厚は、2回塗りで30μm以上、3回塗りで40μm以上、4回塗りで65μm以上です。フッ素樹脂スプレー塗装製品の多くは、2回塗りまたは3回塗りです。フッ素樹脂塗料の種類によって、硬化後の密度も異なります。一般的なフッ素樹脂塗料を例にとると、以下の表2に重量増加のグラフが示されています。

表のデータによると、ドアや窓のプロファイルにフッ素樹脂塗料をスプレー塗装した場合の重量増加は約2.0%~3.0%です。プロファイル1トンあたり約20kg~30kgです。

3.4 粉体塗料およびフッ素樹脂スプレー塗装製品における表面処理層の厚さ制御

粉体塗料およびフッ素樹脂塗料のスプレー塗装製品における塗膜層制御は、生産における重要な工程管理ポイントであり、主にスプレーガンからの粉体塗料または塗料の噴霧の安定性と均一性を制御し、塗膜の均一な厚さを確保します。実際の生産において、塗膜層が厚すぎることが二次スプレー塗装の原因の一つとなっています。表面を研磨しても、スプレー塗装層が厚すぎる場合があります。メーカーはスプレー塗装工程の管理を強化し、スプレー塗装の厚さを確保する必要があります。

4.梱包方法による重量差

アルミプロファイルは、通常、紙包装またはシュリンクフィルム包装で梱包されており、梱包方法によって梱包材の重量が異なります。

4.1 紙包装の重量増加

契約書では通常、紙製包装材の重量制限が定められており、一般的には6%を超えてはいけません。つまり、1トンのプロファイルに含まれる紙の重量は60kgを超えてはなりません。

4.2 シュリンクフィルム包装における重量増加

シュリンクフィルム包装による重量増加は通常約4%です。1トンのプロファイルに含まれるシュリンクフィルムの重量は40kgを超えてはなりません。

4.3 包装スタイルが重量に与える影響

プロファイル梱包の原則は、プロファイルを保護し、取り扱いを容易にすることです。プロファイル1梱包あたりの重量は、約15kg~25kgです。梱包あたりのプロファイル数は、梱包の重量割合に影響します。例えば、窓枠プロファイルを長さ6メートルの4個セットで梱包する場合、重量は25kg、梱包紙の重量は1.5kgで、全体の6%を占めます(図5参照)。6個セットで梱包する場合、重量は37kg、梱包紙の重量は2kgで、全体の5.4%を占めます(図6参照)。

上記の図から、パッケージ内のプロファイル数が多いほど、包装材の重量割合が小さくなることがわかります。パッケージあたりのプロファイル数が同じであれば、プロファイルの重量が大きくなるほど、包装材の重量割合は小さくなります。メーカーは、契約で定められた重量要件を満たすために、パッケージあたりのプロファイル数と包装材の量を調整することができます。

結論

上記の分析に基づくと、プロファイルの実際の計量重量と理論重量の間には偏差があります。重量偏差の主な原因は壁厚の偏差です。表面処理層の重量は比較的容易に制御でき、包装材の重量も制御可能です。計量重量と計算重量の差が7%以内であれば標準要件を満たし、差が5%以内であれば生産メーカーの目標です。

MAT AluminumのMay Jiangによる編集

投稿日時: 2023年9月30日